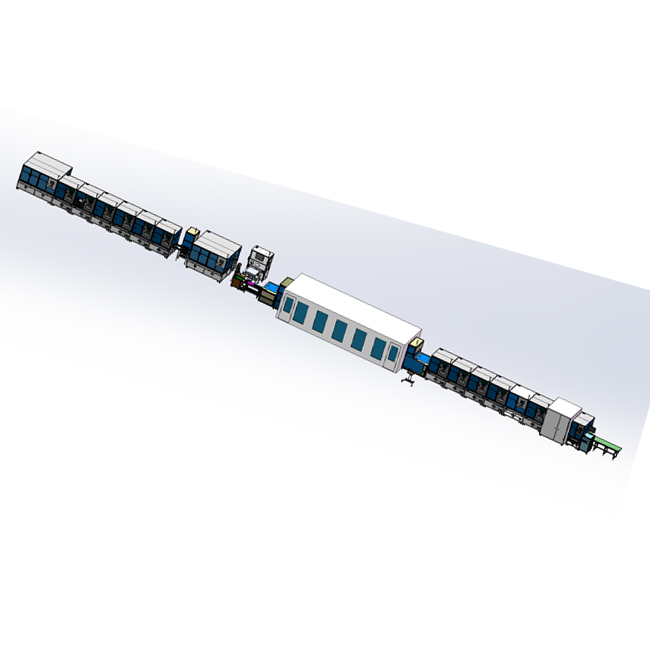

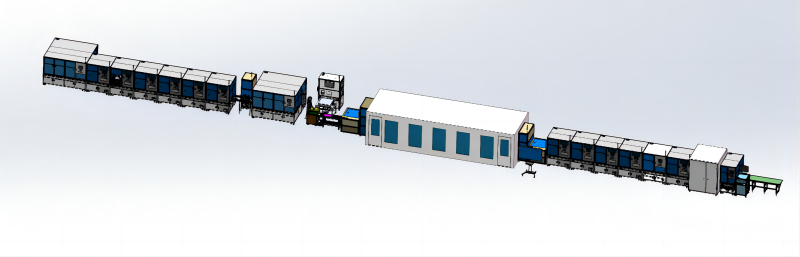

車機ECU自動化裝配測試生產線,專為汽車電子控制器(ECU)設計的高效、智能的生產線,實現了從原材料到成品的全自動化生產流程,包括組裝、測試、檢測等多個環節,極大地提高了生產效率和產品質量。

• PCB板與殼的組裝,成品測試,老化一體化的車機ECU自動化裝配測試老化生產線。

• 搭配自主開發的視覺系統,及MES系統,有效檢測產品及設備狀態。

1.物料準備:生產線首先進行原材料的準備工作,包括載具上料、PCB板涂散、點核心板散等步驟,確保所有零部件的準確性和可用性。

2.核心板裝配:在核心板裝配環節,生產線自動完成核心板的安裝和固定,確保核心板與PCB板的精準對接。

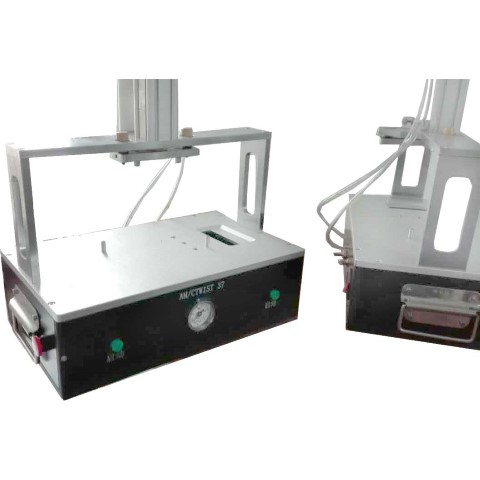

3.熱膠與熱片裝配:隨后,生產線進行熱膠和熱片的裝配工作,采用精確的工藝參數和工裝夾具,確保產品的密封性和可靠性。

4.組裝入殼:經過核心組件的裝配后,生產線進行整機的組裝工作,將各種零部件和模塊集成到ECU的外殼中。

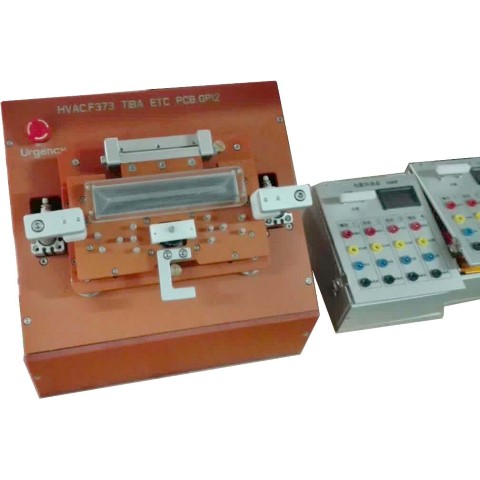

5.測試與檢測:組裝完成后,生產線進入測試與檢測環節。這包括功能測試、顯示功能測試、AOI(自動光學檢測)測試等多個步驟,確保ECU的各項功能和性能指標符合標準。

6.老化測試:生產線還包含老化測試環節,模擬產品在高溫等極端條件下的運行情況,檢測ECU的穩定性和可靠性。

7.恢復出廠設置與成品下線:經過嚴格的測試和檢測后,生產線對ECU進行恢復出廠設置操作,并自動完成成品下線工作。

序號

工位名稱

內容分析

1

組裝工位

通過AGV將載具搬運到位后,用直角坐標機械手進行上料,抓取核心板后進行定位、組裝;用刮膠閥在PCB上涂抹散熱油脂后進行組裝、進入全自動無人測試工序。

2

測試工位

根據車規級要求對產品進行功能測試、性能測試、MURA測試、PIN腳變形度測試……

產能:60-70pcs/H,顯示出生產線的高效生產能力。

良品率:≥98%,保證了產品的高質量。

稼動率:≥95%,體現了生產線的穩定性和可靠性。

氣壓:0.5-0.6Mpa,這是生產線正常運行所需的氣壓范圍。

睿誠自動化專注電子生產制造20年

惠州市睿誠自動化設備有限公司成立于2012年,是一家集研發、生產、銷售,服務于一體的電子制造領域的自動化設備的廠家。公司以“智能制造”為使命,致力工廠自動化及無人化作業,專業從事機械設備(不含特種設備)及配件、自動化設備的生產、銷售及技術服務,電子產品銷售及技術服務,廣泛服務于電子產品裝配為主的等行業。

公司專注于為汽車電子制造提供生產裝配,產品測試,數據化管理等服務與支持,提供專業性建議。數據化管理等服務與支持,提供專業性建議。公司主要管理及技術人員從事電子生產制造行業已有20年,為客戶提供電子制造自動化組裝和測試的智能化解決方案及技術服務支持。

公司優勢:從前端軟硬件設計開發,零件的生產加工,以及后續的裝配調試等全流程由我司自主掌握,為客戶提供快速響應,保質保量,及可追溯性的服務。